Dynamische Fließschemasimulation von vernetzten Feststoffprozessen, Zentral-Projekt

- Institut:

Institut für Feststoffverfahrenstechnik und Partikeltechnologie, TU Hamburg

- Projektleiter:

Prof. Dr.-Ing. S. Heinrich, TU Hamburg

- Bearbeiter:

V. Skorych, M.Sc., TU Hamburg

M. Buchholz, M.Sc., TU Hamburg

Projektziel

Die Produktionsprozesse in Feststoffverfahrenstechnik haben meist sehr komplexe Strukturen und bestehen aus mehreren relativ voneinander unabhängigen Teilprozessen und Apparaten, die durch die Material- und Informationsströme miteinander verbunden sind. Eine solche Verbindung von separaten Komponenten hat einen entscheidenden Einfluss auf ihr dynamisches Verhalten und Stabilität. Daher ist die umfassende Untersuchung dieser Systeme eine wichtige Aufgabe in der Phase ihrer Design, Validierung und Optimierung. Aber um solche miteinander verbundenen Prozesse zu optimieren und Steuerstrategien zu entwickeln, sollte die Untersuchung der gesamten Prozesse, statt Untersuchung der einzelnen Modellen, durchgeführt werden.

Die Fließschemasimulation ist einer der leistungsfähigen Mechanismen zur Lösung dieser Aufgabe, die ermöglicht die Analyse verschiedener Parameter des gesamten Prozesses. Unter Verwendung des Fließschema-Ansatzes beschreibt jedes spezifische Modell ein bestimmtes Industriegerät oder einen Teil davon. Die Möglichkeit diese Modelle in verschiedene Strukturen unter Verwendung von Materialströmen zu kombinieren ermöglicht die Untersuchung verschiedener komplexer Prozesse.

Daher wurde die Entwicklung eines Fließschemasimulationssystems Dyssol (ein Akronym für DYnamic Simulation von SOLids processes) gestartet, das für die dynamische Modellierung von industriellen Produktionsprozessen gedacht ist. Ein neues dynamisches Simulationssystem, das als zentrales Projekt des Schwerpunktprogramms entwickelt wird, sollte ermöglichen Modelle, Algorithmen und Methoden, die in verschiedenen Projekten des gesamten SPP entwickelt werden, zu integrieren. Das System muss Prozesse mit komplexen Strukturen behandeln, wobei feste, flüssige und gasförmige Phasen sowie deren beliebige Mischungen berücksichtigt werden.

Arbeitsprogramm

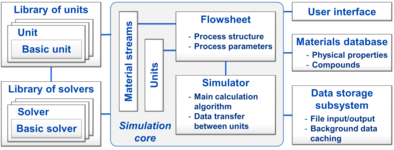

Das Rahmensystem Dyssol ist in C++ Programmiersprache geschrieben und verfügt über eine objektorientierte Architektur, wobei das gesamte System in mehrere relativ unabhängige Module unterteilt ist, die durch bestimmte Schnittstellen miteinander verbunden sind. Um die Modularität des Systems zu maximieren, werden die Modelle von Units und Lösern nicht direkt in das Framework integriert, sondern können als separate Objekte implementiert und anschließend zu den Bibliotheken hinzugefügt werden.

Das neue System basiert auf dem sequentiell-modularen Ansatz, wobei jedes Modell separat berechnet wird und die Ergebnisse zwischen den Modellen gemäß der Fließschemastruktur übertragen werden. Es ermöglicht die gleichzeitige Verwendung mehrerer spezialisierter Solver und Berechnungsverfahren für die Berechnung eines Fließschemas und vereinfacht die Erweiterung der Bibliotheken mit neuen Modellen.

Dynamische Berechnungen im System basieren auf der Waveform-Relaxation-Methode, bei dem die Gesamtsimulationszeit in kleinere Intervalle unterteilt wird und die Modelle separat gelöst werden. Zur Durchführung der Rechenprozedur müssen alle Rückströme gefunden und mit einigen Anfangsparametern versehen werden, um die Prozessstruktur in eine Topologie ohne Zyklen umzuwandeln. Danach werden alle Modelle innerhalb des Rückführungsblocks auf dem aktuellen Zeitfenster berechnet. Diese Berechnungen werden iterativ bis zur Konvergenz durchgeführt. Als Konvergenzkriterium wird eine Differenz zwischen Parametern von Schnittströmen auf aufeinanderfolgenden Iterationen verwendet. Wenn die Konvergenz erreicht ist, gehen die Berechnungen zum nächsten Zeitfenster über. Extrapolierte Daten, die im vorhergehenden Intervall erhalten wurden, werden als Anfangswerte für das neue Zeitfenster verwendet. Dieser Algorithmus wird für die gesamte Simulationszeit durchgeführt. Die Größe eines Zeitfensters ist nicht konstant und variiert entsprechend der Anzahl der Simulationsschritte, die erforderlich sind, um eine Konvergenz zu erreichen.

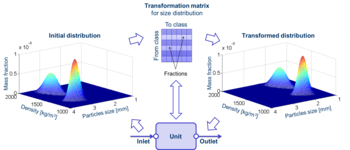

Eine der größten Herausforderungen bei der Simulation von Feststoffprozessen ist mit Dispersität von Feststoffmaterialen verbunden: die feste Phase kann nach mehreren voneinander abhängigen verteilten Parametern wie Partikelgröße, Form, Feuchtigkeitsgehalt, Dichte, usw. verteilt werden. Für die korrekte Berechnung von Feststoffen wird in diesem Fall ein Ansatz mit Transformationsmatrizen verwendet. Jede Zelle dieser Matrizen beschreibt den Massenstrom, der von einer Klasse mit einer bestimmten Kombination von Parametern in eine andere Klasse mit einer anderen Kombination von Parametern übergeht. Somit kann statt einer expliziten Berechnung der Modellparameter eine Transformationsmatrix erzeugt und angewendet werden, um einen Ausgangsstrom in jedem Modell zu erhalten. Mit diesem Konzept werden Informationen über alle Parameter, auch solche, die in einem bestimmten Gerät nicht berücksichtigt oder nicht verändert werden, nicht verloren gehen.