Prozessmodellbildung für dynamische disperse Trenn- und Abscheideprozesse

- Forschungsstelle:

Stiftung Institut für Werkstofftechnik, Universität Bremen

- Projektleiter:

Prof. Dr.-Ing. habil. U. Fritsching, Universität Bremen

- Bearbeiter:

M.Sc. S. Sander, IWT Bremen

Projektziele

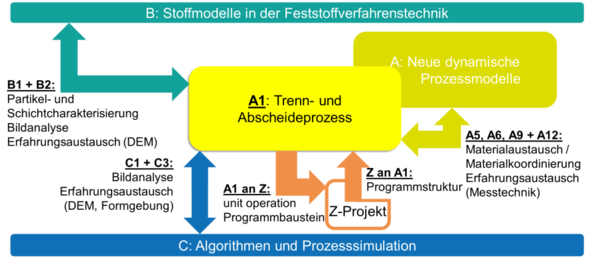

Ziel des Vorhabens ist die Entwicklung physikalisch begründeter, prädiktiver dynamischer Modelle, mit denen eine Simulation disperser Trenn- und Abscheideprozesse mit überlagerten Feldkräften durchführbar ist. Die Modellbausteine sind im Verbund des SPP im Hinblick auf eine allgemeingültige Formulierung und Einbindungsmöglichkeit in eine geschlossene integrale Fließschema-Prozessmodellierung vernetzter Feststoffprozesse abzuleiten. Im Rahmen des Vorhabens werden auf der Basis experimenteller Untersuchungen unterschiedliche Modellbildungsebenen mit zunehmend verallgemeinerungsfähiger Struktur und Inhalt eingeführt und stets wechselseitig validiert. Die Durchführung numerischer Experimente (Simulation) tragen dann zur Ableitung der dynamischen Prozessmodellbausteine bei.

Die wesentlichen prozess- und anlagentechnischen Randbedingungen werden diesem Vorhaben für disperse Feststoffprozesse durch Abscheidung von eigenschaftsverteilten Partikeln aus einer kontinuierlichen Phase dargestellt. Die zu untersuchenden Feldeinflüsse auf den dynamischen Prozess werden auf der Basis elektrischer, aber auch magnetischer oder thermischer Felder realisiert. Im Fokus der Untersuchungen stehen hierbei das dynamische Prozessverhalten bzw. die Entwicklung einer Prozessfunktion, wie auch die Darstellung von Prozesseigenschaften wie die Abscheideraten und die sich entwickelnden Partikel-Schichtmorphologien.

Dynamisches Anfahren von Elektroabscheidern

Beim Anfahren eines Elektroabscheiders ist die Plattenelektrode (Kanalwand) zunächst noch nicht mit Partikeln belegt. Daher stößt jede aus dem Gasstrom abzuscheidende Partikel direkt auf die Wand. Je nach Partikelgröße und Impuls führt der Aufprall entweder zur Resuspension der Partikel oder erlaubt bei ausreichend kleiner Kraftwirkung das Anlagern an die Wand.

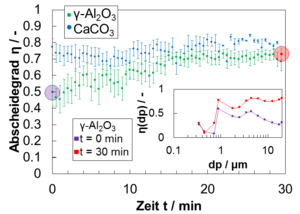

Entsprechend ändert sich nach Abbildung 1 der zeitliche Verlauf der Abscheiderate des Modellstaubs 1 (Pural NF) in den ersten 15 min, während selbiger für den Modellstaub 2 (Ulmer Weiß) keine zeitlich signifikanten Änderungen durchläuft. Dieses Verhalten wird auf die unterschiedlichen Stoßzahlen der beiden Modellstäube zurückgeführt, welche für Pural NF bei ca. 0,8 und für Ulmer Weiß nur bei ca. 0,3 liegt. Im späteren Verlauf bildet sich an der Wand eine (poröse) Partikelschicht aus, welche die interpartikulären Haftkräfte erhöht und den Aufprall der Partikeln abfedern kann. Somit sinkt der Resuspensionanteil von Partikeln in das Fluid und die Abscheiderate steigt an. Da größeren Partikeln mehr kinetische Energie beim Aufprall zur Verfügung steht, steigt die Redispergierrate auch mit der Partikelgröße. In Abbildung 1 sind die Verläufe für die Trennkurven zum Versuchsstart bei t = 0 min und zum Versuchsende bei t = 30 min dargestellt. Die Diskrepanz zwischen den Trennkurven steigt mit der Partikelgröße von 15 % für 1 μm Partikeln bis zu 55 % für 20 μm Partikeln. Da die größeren Partikeln einen höheren Massenanteil in der dispersen Phase einnehmen, tragen diese auch stärker zum Verlauf des Gesamtabscheidegrades bei, wodurch der Abfall von ca. 25 % in Abbildung 1 resultiert.

Modellierung des Abscheiders

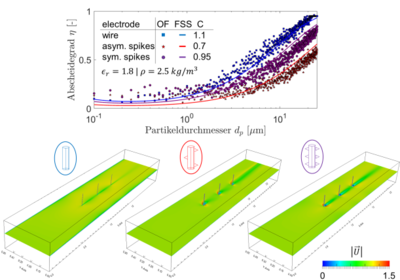

Einer der Hauptgründe für die Komplexität bei der Auslegung eines Elektroabscheideprozesses mithilfe eines Makromodells sind die vielfältigen Elektrodengeometrien, welche sich in der Praxis antreffen lassen.

Das in der ersten Projektphase entwickelte gekoppelte Fluid-, Partikel- und Feldsimulationsmodell für Elektroabscheider ist in der Lage, derartige Geometrien abzubilden. Abbildung 2 vergleicht die Abscheidegrade einer in Laborversuchen eingesetzten Drahtelektrode mit zwei in der Praxis häufig verbauten Elektrodenarten mit symmetrischen bzw. asymmetrischen Spikes. Der Einsatz von Spikes sorgt lokal für höhere Feldstärken und Ionendichten, kann diese aber nicht über das ganze Volumen konstant liefern. In der Folge werden Partikeln > 1 μm grundsätzlich schlechter geladen, was ebenfalls eine Verschlechterung im Gesamtabscheidegrad zur Folge hat. Auf der anderen Seite wird die minimale Abscheiderate von ca. 10 % bei den Drahtelektroden annähernd verdoppelt. Da Elektroabscheider bei ihrem Einsatz als Endabscheider vorrangig diese Größenbereiche herausfiltern müssen, kann die Länge eines Abscheiders durch den Einsatz dieser Elektrodenform deutlich verringert werden. Das mittlere von den Partikeln durchlaufene Feld wird als Apparatekennwert C niedriger in das integrale Modell übernommen. Es ist derzeit nicht möglich, die Ergebnisse für die kleinste Partikelfraktion korrekt abzubilden. Hier sind weitere Modellentwicklungen für die Darstellung eines diffusiven Transports erforderlich, wie sie in der zweiten Projektphase durchgeführt werden. Insgesamt kann die FSS mittels der angeführten Geometrieparameter auch die Elektrodenform in weiten Teilen widergeben und ist somit für die Skalierung von Anlagen anwendbar. Das Partikelmaterial kann variiert und über die relative Permittivität in der Fließschemasimulation dargestellt werden.

Kooperationen im SPP:

Publikationen

Artikel: | |

|---|---|

| 11. |

Dynamisches Schichtwachstum und Schichtstabilität bei der Abscheidung von partikulärem Material aus Fluidströmen

Chemie Ingenieur Technik,

88(9):1353-1354

2016

|

| 10. |

Analyse der Schichteigenschaften in Elektroabscheidern

Chemie Ingenieur Technik,

87(8):1102-1102

2015

|

| 9. |

Verfolgung von Partikelkollektiven im Elektroabscheider mittels Particle Imaging Velocimetry

Chemie Ingenieur Technik,

86(9):1588-1589

2014

|

Vorträge und Poster: | |

| 8. |

Dynamische integrale Prozessmodellierung von Elektroabscheidern

Jahrestreffen der ProcessNet-Fachgruppen Agglomerations- und Schüttguttechnik, Computational Fluid Dynamics und Mehrphasenströmungen

2016

|

| 7. |

Simulation eines Partikel-Abscheideprozesses am Beispiel des Elektrofilters

ahrestreffen der Fachgruppe Computational Fluid Dynamics, Mischvorgänge und Rheologie

2015

|

| 6. |

Numerical simulation of geometry influence on electrostatic precipitators

FILTECH, International Conference & Exhibition for Filtration and Separation TechnologyCologne, Germany

2015

|

| 5. |

Characterization of dustiness – Influence of low pressure

FILTECH, International Conference & Exhibition for Filtration and Separation TechnologyCologne, Germany

2015

|

| 4. |

Analyse der Schichteigenschaften in Elektroabscheidern

ahrestreffen der ProcessNet-Fachgemeinschaft Fluiddynamik und Trenntechnik, WILEY-VCH Verlag, Chem. Ing. Tech., p. 1102

2015

|

| 3. |

Modeling and simulation of particle deposition on electrostatic precipitator walls

0th European Congress on Chemical Engineering

2015

|

| 2. |

Modeling of the influence of coupling between electric ion charges and hydrodynamic flow on particle charging and acceleration in electrostatic fields using OpenFOAM

14th Workshop on two-phase flow predictions

2015

|

| 1. |

Prozess-Simulation von Dispergier- und Abscheideprozessen

Jahrestreffen der Fachgemeinschaft Fluiddynamik und Trenntechnik

2014

|