Dynamische Prozessmodelle für die Feinstzerkleinerung und -dispergierung

- Institut:

Institut für Partikeltechnik, Technische Universität Braunschweig

- Projektleiter:

Prof. Dr.-Ing. Arno Kwade, TU Braunschweig

Dr.-Ing. Carsten Schilde, TU Braunschweig- Bearbeiter:

Dipl.-Ing. Greta Fragnière, TU Braunschweig

Projektziel

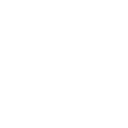

In großer Teil des weltweiten Energiebedarfs wird für Zerkleinerungsprozesse bei der Verarbeitung von Feststoffen in unterschiedlichen Industrien aufgewendet. Die Feinstzerkleinerung, daher die Zerkleinerung im unteren Mikrometer- sowie Submikrometerbereich, gewinnt dabei zunehmend an Bedeutung, nicht nur in der chemischen und pharmazeutischen Industrie, sondern auch in der Füllstoff- und Keramikindustrie. Eingesetzt werden bei der nassen Feinstzerkleinerung und -dispergierung insbesondere Rührwerkskugelmühlen. Rührwerkskugelmühlen bieten für eine Vielfalt an Zerkleinerungsprodukten einen breiten Anwendungsbereich vom Labormaßstab bis zur großindustriellen Produktion.

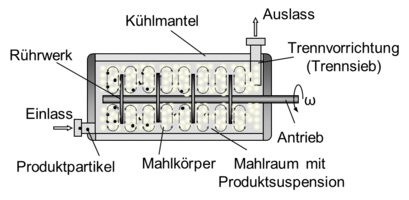

Für ein prädiktives Modell des Zerkleinerungs- bzw. Dispergierfortschrittes bei dynamisch veränderlichen Betriebsparametern und Aufgabeguteigenschaften ist die Trennung in Maschinen- und Materialfunktion notwendig. Zum einen wird der Prozess durch die Brucheigenschaften des Mahlguts bestimmt. Zum anderen sind es Maschinenparameter wie die Rührwerksgeometrie, das Mahlkörpermaterial, die Mahlkörpergröße und die Rührerdrehzahl, die die Zerkleinerung bzw. Dispergierung in Rührwerkskugelmühlen wesentlich beeinflussen. Bei einem kontinuierlichen Prozess kommen der Volumenstrom und die Fahrweise zu den bedeutenden Einflussfaktoren hinzu. Bei der Feinstzerkleinerung in nassbetriebenen Rührwerkskugelmühlen kann die Viskosität des Mediums sich mit der Partikelgrößenverteilung und Feststoffkonzentration so verändern, dass sich die Mahlkörperbewegungen und somit die Beanspruchungsbedingungen ändern. Für dynamische Prozesssimulationen ist es daher entscheidend, dass die Maschinenfunktion über mechanistische Modelle ermittelt wird. Hierzu zählen beispielsweise ein Transportmodell, ein Leistungsaufnahmemodell, ein Materialverteilungsmodell und ein Beanspruchungsmodell (siehe auch Abbildung 2).

Ziel des Vorhabens ist es, ein prädiktives, dynamisches Modell zur Vorhersage der Partikelgrößenverteilung bei der Feinstzerkleinerung und -dispergierung in nassbetriebenen Rührwerkskugelmühlen zu erstellen. Dabei sollen das Fließverhalten des Produktes, der Produkttransport und die axiale Mahlkörperverteilung berücksichtig werden. Des Weiteren soll eine Methode zur Kalibrierung von Materialparametern für die Feinstzerkleinerung entwickelt werden.

Arbeitsprogramm

Als Basis für die Modellierung von Zerkleinerungs- und Dispergierprozessen dienen Populationsbilanzen. Innerhalb der ersten Förderphase wurde die Kopplung von Populationsbilanzen mit physikalisch begründeten Modellen zur Beschreibung der Beanspruchungsbedingungen für diskontinuierliche Prozesse betrachtet. Dafür wurden zwei Ansätze untersucht und verglichen: Erster Ansatz ist das Beanspruchungsmodell nach Kwade, das über Kennzahlen für Beanspruchungsenergie und für Beanspruchungshäufigkeit den Einfluss unterschiedlicher Betriebsparameter auf die mittlere Partikelgröße beschreibt. Zweiter Ansatz ist die Untersuchung der Mahlkörperkontakte über gekoppelte CFD-DEM-Simulationen. In einer Kalibriermühle wurde experimentell die Bruchrate für verschiedene Modellmaterialien ermittelt und die dort vorherrschende Beanspruchungsenergieverteilung und die Beanspruchungsfrequenz über CFD-DEM-Simulationen bestimmt. Zudem wurde die Leistungsaufnahme bei verschiedenen Suspensionsviskositäten und Drehzahlen mittels Newton-Reynolds-Diagrammen beschrieben. Die verwendeten Materialien wurden hinsichtlich ihrer Bruchwahrscheinlichkeit mittels Mikrokompression charakterisiert.

Schwerpunkt in der zweiten Förderperiode ist die kontinuierliche Prozessfahrweise. Dabei sind für die Entwicklung eines kontinuierlichen Prozessmodells ein Mahlkörperverteilungsmodell und ein Produkttransportmodel wesentliche Bausteine. Die experimentellen Untersuchungen umfassen u. a. radiometrische Dichtemessungen, um die axiale Mahlkörperverteilung zu bestimmen. Zusätzlich wird der Vorgang des Einfangens und der Beanspruchung von Partikeln zwischen zwei Mahlkugeln numerisch untersucht. Zur Kalibrierung von Materialmodellparameter wird ein Zweiwalzentester konstruiert. Mittels Sprühtrocknung werden nanopartikuläre Aggregate hergestellt und anschließen durch Druck beansprucht, um ein Modellmaterial für die Dispergierung zu erhalten.

Tätigkeiten der einzelnen Arbeitsgruppen

AG Kwade, TU Braunschweig

-

Experimentelle und simulative (CFD-DEM) Charakterisierung der Beanspruchungsbedingungen in einer horizontalen Labor-Rührwerkskugelmühle

-

Entwicklung einer Methode zur Kalibrierung von Materialparametern im unteren µm-Größenbereich

-

Populationsdynamische Berechnung des Zerkleinerungsprozesses in Rührwerkskugelmühlen und Einbindung des Modells in das Fließschemasimulationsprogramm Dyssol, welches durch das Z-Projekt entwickelt wird

AG Schilde, TU Braunschweig

-

Betrachtung der Einfangswahrscheinlichkeit von Produktpartikeln zwischen den Mahlkörpern über CFD-DEM-Simulationen

-

Herstellung verschiedener poröser Modellaggregatstrukturen und Ermittlung eines Materialmodell für nanopartikuläre Aggregate