Dynamische Modellierung reaktiver Wirbelschichtsysteme am Beispiel des Chemical-Looping-Combustion (CLC) Prozesses für feste Brennstoffe

- Institute:

Institut für Feststoffverfahrenstechnik und Partikeltechnologie, TU Hamburg-Harburg

- Projektleiter:

Dr.-Ing. E.-U. Hartge, TU Hamburg-Harburg

- Bearbeiter:

J. Haus, M.Sc., TU Hamburg-Harburg

Projektziel

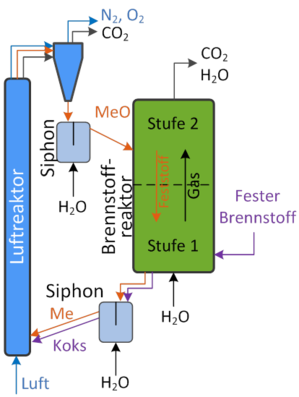

Wirbelschichten werden in der chemischen Industrie häufig als Reaktoren für Gas/Feststoff- Reaktionen bzw. heterogen katalysierte Gas/Gas-Reaktionen genutzt. Im Bereich der Energiewirtschaft werden Wirbelschichten als Feuerungen, zur Vergasung von festen Brennstoffen und zur Pyrolyse eingesetzt. Neuere Entwicklungen auf dem Gebiet der CO2-Abtrennung aus Verbrennungsprozessen gehen beim Chemical Looping Combustion-Prozess hin zur Nutzung von zwei gekoppelten Wirbelschichten als Luft- und Brennstoffreaktoren Abb. 1. Andere Anwendungen mit gekoppelten Wirbelschichten sind partielle Oxydationsreaktionen (z.B. Thon et al., 2011), aber auch heterogen katalytische Reaktionen, bei denen der Katalysator in der Rückführung einer zirkulierenden Wirbelschicht regeneriert wird; wirtschaftlich bedeutendstes Beispiel für die letztere Verfahrensklasse ist der Fluid Catalytic Cracking (FCC) Prozess (Kunii and Levenspiel, 1991).

Ziel des Vorhabens ist die Entwicklung von Modellen zur Simulation von Systemen gekoppelter Wirbelschichtreaktoren, die das instationäre Systemverhalten mit hinreichender Genauigkeit beschreiben und einen geringen Bedarf an Rechenleistung haben, und so eine iterative Berechnung von vernetzten Systemen mit Rückführungen erlauben. Ziel der Simulation ist die Beschreibung des dynamischen Verhaltens und letztendlich die Optimierung des Gesamtsystems, nicht aber unbedingt die Optimierung eines Teilsystems. Es sollen getrennte Modelle für Reaktoren mit blasenbildender bzw. zirkulierender Wirbelschicht erstellt werden. Als Reaktionen werden Gas/Feststoff-Reaktionen und auch Gas/Gas-Reaktionen sowohl mit als auch ohne Änderung des Gasvolumens berücksichtigt werden. Die Modellentwicklung wird am Beispiel des Chemical-Looping-Combustion-Prozesses für feste Brennstoffe erfolgen und durch Messungen in der CLC-Anlage der TUHH validiert werden. Die Minimierung des Bedarfes an Rechnerresourcen erfordert eine weitgehende Modellreduktion. Hierbei ist zu beachten, dass es bei der Simulation von Prozessen mit mehreren vernetzten Apparaten nicht unbedingt erforderlich ist, eine genaue ortsaufgelöste Beschreibung des einzelnen Reaktors zu erhalten, sofern die Berechnung auch mit geeignet gemittelten Werten eine hinreichend genaue Systembeschreibung erlaubt. Wichtig für die Simulation des Gesamtprozess ist nur, dass alle austretenden Ströme hinsichtlich der Zusammensetzung, Dispersitätseigenschaften und des Zeitverhaltens möglichst genau beschrieben werden.

Arbeitsprogramm

Aufgrund des hohen Rechenaufwandes kommen reine CFD-Rechnungen zur Simulation von großtechnischen Wirbelschichten für diese Aufgabenstellung nicht in Frage. Dies gilt insbesondere für Anwendungen im Bereich der Elektrizitätserzeugung, da hier Apparate mit Grundflächen von mehr als 30 m2 und bis hin zu mehr als 200 m2 und Volumina von 500 bis 10.000 m3 üblich sind. Grundlage für die Modellentwicklung werden daher halbempirische Modelle wie das Zweiphasen- Modell für die blasenbildende Wirbelschicht und ein Kern-Wandzonen-Modell für die zirkulierende Wirbelschicht sein. Um auch vom Standard abweichende Geometrien berücksichtigen können, sollen jedoch Schnittstellen zur Übernahme von strömungsmechanischen Daten aus CFDRechnungen bzw. aus Messungen implementiert werden.

Beim Reaktionsmodell werden die Trocknung, die Brennstoffentgasung und die Vergasungs- bzw. Verbrennungsreaktionen am Kokspartikel berücksichtigt, auf der Sauerstoffträgerseite die Oxydationsreaktion im Luftreaktor sowie die Reduktionsreaktion zwischen Brenngasen (CnHm, H2, CO) und dem sauerstoffbeladenen Sauerstoffträger bzw. im Fall des CLOU-Prozesses die Sauerstofffreisetzung. Zusätzlich werden Modelle für Gas/Gas-Reaktionen implementiert, die insbesondere beim CLOU-Prozess auftreten.

Bezüglich der Reaktionen sollen durch einen modularen Aufbau prinzipiell beliebige Reaktionsmodelle und -kinetiken verwendet werden können. Im Fall des CLC-Prozesses sollen für die Oxidation bzw. Reduktion des Sauerstoffträgers das Shrinking-Core Modell und alternativ das Shrinking-Density-Modell angewendet werden. Das Shrinking-Core-Modell geht von der Annahme aus, dass die Reaktion an der Grenze zwischen einem unreagiertem Kern und einer porösen, bereits abreagierten Schale stattfindet. Hier ergibt sich ein zunehmender Diffusionswiderstand, je weiter die Reaktionsgrenze sich von der Partikelaußenseite entfernt. Beim Shrinking-Density- Modell dagegen wird eine gleichmäßige Reaktion über das gesamte Partikelvolumen unterstellt.

Die zu erstellenden Modelle sollen zur Simulation des CLC-Prozessesgenutzt werden. Hierzu werden in dem im Zentralprojekt geplanten Rahmensystem das ZWS-Modell als Luftreaktor und insgesamt vier Instanzen des Wirbelschichtmodells – zweimal als Brennstoffreaktor, je einmal für die obere und einmal für die untere Stufe und zweimal als Siphon verknüpft. Zusätzlich muss für diese Simulation noch ein Modell für den Rückführzyklon implementiert werden. Der Zyklon soll als quasi-stationärer Apparat einschließlich der Reaktionen modelliert werden. Als Modell für die Strömungsmechanik und Abscheidung soll das Modell nach Muschelknautz verwendet werden.

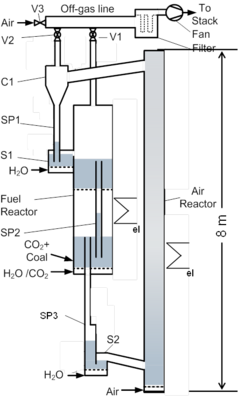

Das CLC-Modell soll anschließend experimentell mit Messungen an der CLC-Anlage der TUHH (Abb. 2) validiert werden. Es ist geplant, zunächst im stationären Zustand neben den Konzentrationsverläufen der Hauptkomponenten O2, CO2, CO die Verteilung des Feststoffs im System zu messen. Anhand dieser Messungen können die Modellparameter bestimmt werden. Darüber hinaus sollen das Anfahrverhalten und die Dynamik der Lastwechselvorgänge experimentell untersucht und die Ergebnisse mit Simulationsergebnissen verglichen werden.