Dynamische Simulation der Mechanischen Flüssigkeitsabtrennung in Zentrifugen

- Institut:

Institut für Mechanische Verfahrenstechnik und Mechanik, Karlsruher Institut für Technologie (KIT)

- Projektleiter:

- Bearbeiter:

Projektziel

Die Partikelerzeugung durch Kristallisation, Fällung oder auch Synthese findet in vielen Fällen in flüssiger Phase statt. Für die bessere Lagerung oder auch Verarbeitung ist oft eine Trennung von disperser und flüssiger Phase notwendig. Zu diesem Zweck kommt hier die mechanische Flüssigkeitsabtrennung mittels statischer Eindicker, Filtern oder Zentrifugen, oft zum Einsatz. Für die Abtrennung von nanoskaligen oder mikronen Partikelsystemen eignen sich vor allem Vollmantelzentrifugen die ein Vielfaches der Erdbeschleunigung erzeugen. Zentrifugen haben hier die Aufgabe eine effiziente Klärung, Klassierung, Sortierung oder mechanische Entfeuchtung zu gewährleisten. Die vollständige Entfeuchtung des Produkts erfolgt aus Gründen der Ressourcen- und Energieeffizienz meist durch die Kombination von mechanischer und thermischer Entfeuchtung. Die Schwierigkeit bei der Entwicklung physikalisch-basierter Prozessmodelle für den Trennschritt der Zentrifugation stellt die örtliche und zeitliche Änderung der Produkteigenschaften wie Partikelgröße, Partikelgrößenverteilung, Partikelform aber auch physiko-chemischen Eigenschaften dar. Zusätzlich handelt es sich bei Zentrifugen um semi-batch und kontinuierliche Apparate, wodurch die Kenntnis der Strömungsbedingungen für eine prozessnahe Modellierung unerlässlich ist.

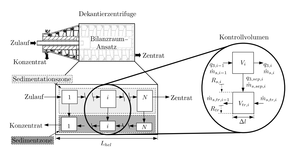

Ziel dieses Vorhabens bildet die Formulierung eines physikalisch-basierten Prozessmodells zur dynamischen Simulation der Fest-Flüssig Trennung in Echtzeit. Hier werden die trenntechnischen Vorgänge in verschiedenen Zentrifugen-Typen wie Becherzentrifugen, Röhrenzentrifugen und Dekantierzentrifugen mittels eines Bilanzraum-Ansatzes abgebildet. Der Bilanzraum-Ansatz stellt dabei das interne Vernetzungsschema des Prozesses dar, welches es erlaubt die Materialeigenschaften wie das Sedimentationsverhalten, die Haufwerksbildung und den Sedimenttransport sowohl zeitlich als auch örtlich aufzulösen. Für die dynamische Modellierung von Vollmantelzentrifugen sind einerseits recheneffiziente Prozessmodelle zu entwickeln, die es ermöglichen eine große Zeitskala von mehreren Stunden in kurzer Zeit abzubilden. Dieser Umstand erfordert eine Modellreduktion des vorhandenen Gleichungssystems sowie die Entwicklung von dynamischen Modellen, welche die Strömungsbedingungen in Zentrifugen möglichst genau aber mit geringem Rechenaufwand darstellen.

Arbeitsprogramm

Im ersten Teil des Projektes sind Charakterisierungsmethoden zu entwickeln, die es erlauben die trenntechnischen Materialeigenschaften der Sedimentation, der Haufwerksbildung und des Transportverhaltens im Labormaßstab zu untersuchen. Die gewonnenen Daten werden als Materialfunktionen in das Prozessmodell integriert und erlauben somit eine prozessnahe Simulation der trenntechnischen Vorgänge. Im nächsten Schritt erfolgt die Kopplung der trenntechnischen Materialfunktionen mit dem Systemverhalten von Vollmantelzentrifugen. Hierzu ist zu prüfen, ob ein Zusammenhang zwischen dem Systemverhalten und dem Verweilzeitverhalten besteht und sich eine Masterkurve für das Maschinenverhalten ableiten lässt. Für diese Untersuchungen kommen drei Methoden, die experimentelle Verweilzeitmessung, die Analyse des Systemverhaltens und die numerische Strömungssimulation (CFD) zum Einsatz. Die Untersuchung der Maschinenfunktion erfolgt für eine Gegenstrom-Dekantierzentrifuge im Technikumsmaßstab. Im weiteren Verlauf ist die Verknüpfung der trenntechnischen Materialfunktionen und der Maschinenfunktion zu erarbeiten. Hierzu wird ein numerischer Algorithmus entwickelt, welcher eine orts- und zeitaufgelöste Simulation von Dekantierzentrifugen zulässt. Einen weiteren wichtigen Schwerpunkt stellt die experimentelle Validierung des neuen dynamischen Modells dar. Hierzu werden Versuche für die Abscheidung, Klassierung und mechanische Entfeuchtung an einer Dekantierzentrifuge im Pilotmaßstab durchgeführt. Zur Überprüfung der Übertragbarkeit des Ansatzes auch auf andere Zentrifugen-Typen erfolgt in einem weiteren Schritt die dynamische Modellierung von Röhrenzentrifugen ausgehend vom für Dekantierzentrifugen entwickelten Bilanzraum-Ansatz. Dabei stehen bei der dieser Betrachtung im Gegensatz zu Dekantierzentrifugen, nanoskalige Partikelsysteme, wie beispielsweise Titandioxid oder Silica im Vordergrund. Abschließend sind die dynamischen Prozessmodelle in Dyssol zu integrieren und eine Verschaltung von einzelnen Grundoperationen zu realisieren. Hierzu wird die Verschaltung der Fällung von Bariumsulfat in einem kontinuierlichen Rührkessel mit unterschiedlichen Zentrifugen-Typen untersucht um einerseits die zeiteffiziente Berechnung der Modelle aufzuzeigen und zusätzlich die Gesamtdynamik der Verschaltung zu betrachten.

Projektbezogene Publikationen

1. M.Gleiss, H. Nirschl: Modeling separation process in decanter centrifuges by considering the sediment build-up, Chemical Engineering & Technology, (2015), Volume 38, Issue 10, 1873-882

2. M.Gleiss, SHammerich, M. Kespe, H. Nirschl: Application of the Dynamic Flow sheet Simulation Concept to the Solid-Liquid Separation: Separation of Stabilized Slurries in Continuous Centrifuges, Chemical Engineering Science, (2017), Volume 163, 167-178

3. M. Gleiss, S. Hammerich, M. Kespe, H. Nirschl: Development of a Dynamic Process Model for the Mechanical Fluid Separation in Decanter Centrifuges, Chemical Engineering & Technology, (2018), Volume 41, Issue 1, 19-26

4. M. Gleiß: Dynamische Simulation der Mechanischen Flüssigkeitsabtrennung in Vollmantelzentrifugen, Dissertation, (2018), Karlsruher Institut für Technologie

5. S. Hammerich, M. Gleiß. H. Nirschl: Modellierung und Simulation von Vollmantelzentrifugen als ein Aspekt der voranschreitenden Digitalisierung in der Fest/Flüssig Trennung. Chemie Ingenieur Technik, (2019), Volume 91, Issue 3, 215-227